Mit einem neuen Ansatz erforscht Audi zusammen mit dem Fraunhofer Institut in den Böllinger Höfen auch die Zukunft des sogenannten Pick-Prozesses in der Fertigung: Der Kommissionier-Prozess beschreibt die gezielte Entnahme und Zusammenstellung von Fahrzeugteilen aus verschiedenen Logistikbehältern zur Versorgung der Produktionslinie. Auf einer eigenen Reallabor-Fläche inmitten der Produktion erproben die Partner bis Ende des Jahres ergebnisoffen verschiedenste Technologien, sowohl aus dem Bereich Künstlicher Intelligenz (KI) als auch Robotik. Es wird überprüft, welche technologischen Ansätze sich für den Pick-Prozess bestmöglich in den Arbeitsalltag integrieren lassen.

Virtuelle Automatisierung: Audi setzt neue Maßstäbe in der industriellen Fertigung

Der Automobilhersteller Audi setzt die weltweit ersten virtuellen Steuerungen ein und sorgt damit für einen Paradigmenwechsel in der Produktion. Das Beispiel könnte in der Industrie Schule machen.

Zu sehen ist: nichts. Die Weltneuheit, die bei Audi in den Böllinger Höfen im Karosseriebau und in der Montage schon im Einsatz ist, gibt sich für den Beobachter nicht zu erkennen. Greifbar ist sie gleich gar nicht. „Der Prozess an sich hat sich nicht verändert“, sagt auch Projektleiter Sven Müller.

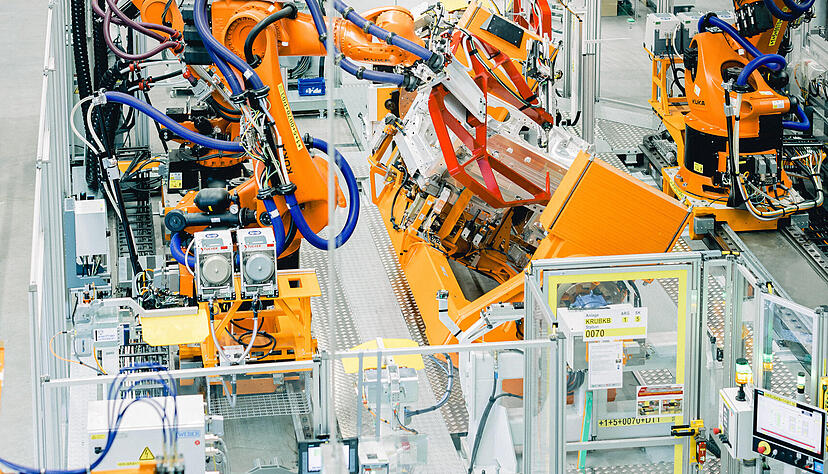

Auch der Automatisierungsgrad ist derselbe geblieben. Entsprechend arbeiten die orangefarbenen Roboterarme wie zuvor, setzen auch an diesem Vormittag stoisch und Stück für Stück die Karosserie für den Lamborghini Temerario zusammen.

„Vollvernetzte Fabrikautomatisierung“: Audi setzt in Böllinger Höfen neue Maßstäbe

Aber: Die Art, wie die Roboterarme angesteuert werden, die hat sich verändert. Und das betrifft in der Summe alle Gewerke beim Automobilhersteller. Die bisher hardwarebasierte Steuerung ist im Reallabor in den Böllinger Höfen nun einer virtuellen gewichen.

Mit der neuen TÜV-zertifizierten Steuerung, die Audi in Kooperation mit Siemens in den vergangenen Jahren entwickelt hat, schafft der Konzern die Grundlage für eine flexible sowie datengetriebene Fertigung. „Wir setzen neue Maßstäbe im Bereich der vollvernetzten Fabrikautomatisierung“, sagt Fertigungsleiter Sven Veit.

Audi-Infrastruktur hinter Fertigungsprozessen ändert sich

Waren die einzelnen Stationen, an denen wie in den Böllinger Höfen der vollelektrische Audi E-Tron GT in vielen Arbeitsschritten montiert wurde, mit kleinen Industrie-Computern ausgestattet, ist von den kleinen grauen Kästen inzwischen nichts mehr zu sehen. „Es ist ein kompletter Paradigmenwechsel in der Automatisierung“, verdeutlicht Projektleiter Sven Müller. Während die Arbeit auch für die Werker in der weniger automatisierten Montage gleich bleibe, ändere sich die Infrastruktur hinter den Prozessen komplett.

Dahinter steckt ein Softwarebasierter Ansatz, die Hardware fällt weg, die Applikationen werden nun zentral vom Rechenzentrum aus geliefert. Steuerungen sind die Gehirne von Maschinen und Fabriken, sie werden bei Audi nun virtualisiert und in eine eigene Cloud gebracht. Die Steuerungen für die Böllinger Höfe sind im Rechenzentrum im sechs Kilometer entfernten Neckarsulm installiert.

„Wir haben hier was Neues geschaffen, es gibt nichts Vergleichbares auf der ganzen Welt.“

Robert Winter

Das bringt eine Reihe von Vorteilen mit sich, erläutert Projektleiter Müller: „Es ist keine spezifische Hardware mehr erforderlich.“ Software-Updates und Cybersicherheitsanwendungen können zentral, in Echtzeit und je nach Bedarf aus dem Rechenzentrum heraus aufgespielt werden. „Bisher musste dafür immer ein Techniker mit einem Schraubenzieher anrücken und jede Steuerung vor Ort aktualisieren oder warten“, sagt Müller. Das sei sehr aufwändig gewesen. Der Ansatz führe zu mehr Agilität, Effizienz und Sicherheit. Vorsprung durch Technik, nennt das Müller.

Audi findet in Siemens einen Partner, der ebenfalls an die Vision glaubt

Mit der Verlagerung sind nun auch alle Daten im Rechenzentrum vorrätig und könnten mithilfe von Künstlicher Intelligenz weiterverarbeitet werden, sagt Siemens-Produktmanager Robert Winter. Er macht vor den orangenen Roboterarmen noch einmal deutlich: „Wir haben hier was Neues geschaffen, es gibt nichts Vergleichbares auf der ganzen Welt.“ Ein Paradigmenwechsel, nennt es Müller.

Die Branche, verdeutlicht der Audi-Projektleiter, denke bereits seit 15 Jahren über den radikalen Wechsel hin zur Softwarevariante nach. Der Automobilhersteller mit den vier Ringen startete 2018 mit ersten Überlegungen, fand in Siemens einen Partner, der an die Vision glaubte.

Aber selbst, als die vier Partner – neben Siemens und Audi noch Cisco und Vmware – vor zwei Jahren mit einem ersten Prototyp an den Start gingen, „hätte uns jeder in der Branche gesagt: Das funktioniert nicht“, sagt Müller. Doch schon 2024 hatte Audi in der Montage eine virtuelle Steuerung am Start.

Im Dezember bekam die neue Audi-Steuerung den TÜV-Stempel

Das Reallabor in den Böllinger Höfen bot die perfekten Bedingungen. „Das Werk zeichnet aus, dass wir hier Dinge im Kleinen ausprobieren können„ sagt Sven Veit. Ende 2024 bekam die neue Steuerung den TÜV-Stempel, da sich die Anlage nun ständig selber überwacht – und sofort abschaltet, sobald etwas aus dem Ruder läuft. Damit kann die virtuelle Steuerung nun skaliert werden.

Im nächsten Schritt wird sie in den großen Werken in Ingolstadt und im Herbst auch in Neckarsulm eingesetzt – und die Fertigung damit auf ein neues Level heben. Projektleiter Sven Müller ist sicher: „Wir werden diesen Paradigmenwechsel in der gesamten Industrie sehen.“ Auch wenn auf den ersten Blick nichts zu sehen ist.

Stimme.de

Stimme.de

Kommentare