Das Werk wurde 1898 zunächst als Textilgesellschaft Weißbach gegründet. Produziert wurden Bucheinbandstoffe sowie Kunstbrandsohlen.1920 beteiligt sich der Textilfabrikant Konrad Hornschuch. 1927 wurde der Standort in die Konrad Hornschuch AG eingegliedert und die Produktionspalette um Kunstleder erweitert. Weißbach wurde zum Hauptsitz der Konrad Hornschuch AG. 2018 übernahm der Continental-Konzern aus Hannover die Hornschuch-Gruppe mit dem Werk Weißbach.

Zu Besuch bei Continental in Weißbach: Das passiert in der Nachtschicht

Folien und Kunstleder stellt Continental in Weißbach her – die Maschinen laufen auch nachts. Wie aus Farben und Kunststoff Folien mit Struktur entstehen.

Wer zu Continental am Standort Weißbach möchte, muss zunächst am Pförtner vorbei. Ohne Unterweisung, Warnweste und Sicherheitsschuhe kommt kein Besucher rein. Rund um die Salinenstraße ist es in der Nacht still – ganz anders als im Werk. Hier laufen die Maschinen durch, von Sonntagabend bis Samstagabend. Folien und veganes Kunstleder werden hier hergestellt.

Rund 1100 Mitarbeiter arbeiten in dem Werk in Weißbach, 220 davon im Folienbereich. In der Nacht sind deutlich weniger Mitarbeiter vor Ort. Damit die Produktion rund um die Uhr läuft, wird im Vier-Schicht-System gearbeitet – für die Mitarbeiter bedeutet das sechs Tage Nachtschicht, danach steht die ersehnte Freiwoche an.

Bei Continental in Weißbach entstehen Folien und Kunstleder

Die Produktion in Weißbach basiert auf drei Fertigungstechnologien: das Kalandrieren zur Folienfertigung, das Umkehrstreichen zur Kunstlederfertigung und das Extrudieren – die Fertigung von PET-Möbelfolien.

Die Folienherstellung erstreckt sich über mehrere Etagen. „Wir produzieren von oben nach unten“, erklärt Stefan Ehrler, Leiter der Folienfertigung. „Ganz oben werden die Farben gemischt, eine Etage tiefer wird die Grundmasse hergestellt und mit den Farben verheiratet. Unten entsteht in den großen Anlagen dann die Folie.“

Bei der Produktion wird die Schwerkraft genutzt – die Materialien werden in Trichter gefüllt und fallen durch die Wand eine Etage tiefer auf die Hauptmaschine, wo sie weiterverarbeitet werden.

„Es ist ein bisschen wie Wasserfarbenmischen" – Koloristen mischen den richtigen Ton

Los geht es in der Koloristik. Die Kunststoffe sind alle weiß – die Grundmasse ist somit farblos. „Die Farben werden je nach Kundenwunsch erstellt“, erklärt Ehrler. Große Bottiche mit Grundfarben stehen im Raum. „Es ist ein bisschen wie Wasserfarbenmischen – allerdings gehört deutlich mehr dazu, es ist viel Chemie dabei. Die Ausbildung zum Koloristen dauert vier Jahre“, erzählt der Leiter.

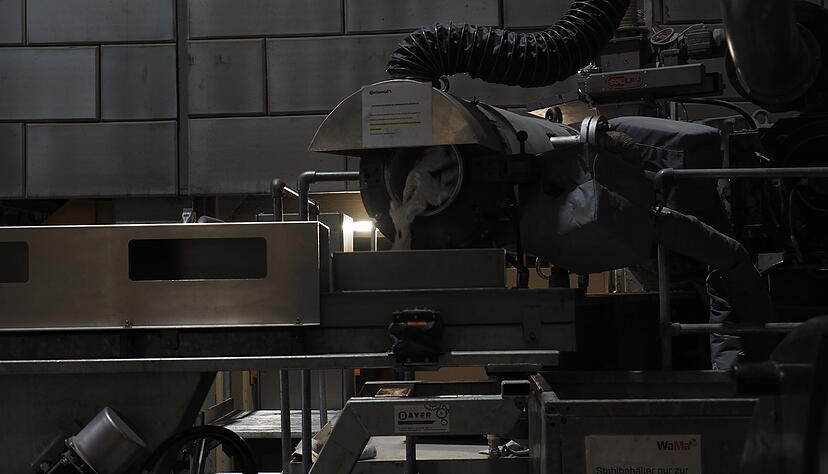

Ist die richtige Farbe zusammengemischt, geht es an die Folienherstellung. Die Grundfolie entsteht im Kalander – einem komplexen System mit verschiedenen Walzen. In Weißbach gibt es vier solcher Kalanderanlagen.

Im Kalander entsteht die Grundfolie – sie wird während der Herstellung regelmäßig überprüft

Schichtleiter Matthias Herzog ist in der Nacht für bis zu 27 Mitarbeiter verantwortlich: „Wir hier in der Abteilung machen nur die Grundfolie. Später wird die Grundfolie noch bedruckt und zum Schluss geprägt."

„An jeder Maschine arbeiten drei Leute. Ein Walzwerker, ein Maschinenführer und der Zweite Mann“, erklärt Philipp Artemey. Er ist seit vier Jahren in der Produktion tätig. Aktuell befindet er sich in der Ausbildung zum „Zweiten Mann“, langfristig möchte er Maschinenführer werden.

Etwa alle 30 Minuten werden die Grundfolien, die aus dem Kalander kommen, kontrolliert. Dabei wird die Folie auf eine große Lampe gelegt, durch das Licht werden mögliche Mängel erkennbar. Der Schichtleiter wirft einen prüfenden Blick auf eine der Folien – und ist zufrieden.

Einen Schwerpunkt der Folienproduktion bilden nachhaltige, witterungsbeständige Außenfolien. Sie finden Anwendung auf den Oberflächen von Fenstern, Haustüren, Garagen und Fassaden. Ein weiterer Schwerpunkt sind Möbelfolien für den Innenbereich – sie landen auf Küchen-, Bad- und Wohnmöbel. „d-c-fix ist ganz bekannt. Das ist die Selbstklebefolie, die in Baumärkten verkauft wird und an den Endverbraucher geht“, erklärt Herzog.

Durch eine Prägewalze erhält die Folie eine Oberflächenstruktur

Eine weitere Schicht wird von Thomas Costea geleitet, 21 Mitarbeiter sind in dieser Nacht da. Im nächsten Schritt wird die Grundfolie veredelt. Eine besondere Maschine im Werk in Weißbach ist die Drei-Folien-Prägemaschine – wie der Name verrät, werden hier drei Folien unter großer Hitze miteinander verbunden. „Schließlich erhält die Folie durch eine Prägewalze eine Oberflächenstruktur“, erklärt Costea.

So entstehen etwa Holz, Metall oder Steinoptik. Wer mit den Fingern über das Material fährt, merkt zwar, dass es sich nicht um echtes Holz handelt – doch aus der Ferne ist kaum ein optischer Unterschied zu erkennen.

Bei Continental in Weißbach steht ein kleines Kraftwerk

Auf dem Gelände in Weißbach gibt es außerdem ein eigenes kleines Kraftwerk, geleitet durch Manfred Arnold. Er ist zuständig für die Energieerzeugung. Die Hauptaufgabe: Zu gewährleisten, dass genug Energie für die Produktion da ist und diese auch effizient genutzt wird.

Die Nachtschicht am Kraftwerk ist durch einen Mitarbeiter besetzt. „Wir überwachen das Kraftwerk und sind für die Entsorgung der Abluft zuständig“, erklärt Manfred Arnold. Stündlich werden rund 160.000 Normkubikmeter Luft gereinigt. Würde das Kraftwerk ausfallen, stünde auch die Produktion still.

Das Kraftwerk ist besonders wichtig für das Erreichen der Nachhaltigkeitsziele von Continental. Die Produktion soll bis 2040 konzernweit klimaneutral werden. Seit 2020 kauft Continental bereits weltweit grünen Strom für die Fertigungsstätten ein.

„ContiHome" – ein Tinyhouse aus Materialien des Continental-Werks in Weißbach

Um zu veranschaulichen, was alles möglich ist, wurde neben einem Kundencenter „ContiHome“ geschaffen – ein Tinyhouse-Konzept. Das kleine Haus ist von den Sitzpolstern über die Fußböden, Fenster und Wände bis hin zur Außenhülle mit Produkten von Continental geplant, designt und ausgestattet worden – dabei kommen überwiegend Oberflächenmaterialien aus dem Werk in Weißbach zum Einsatz.

Aktuell wird daran gearbeitet, „ContiHome“ auf den Markt zu bringen – was ursprünglich nur zur Veranschaulichung der Produkte von Continental für Kunden gedacht war, sorgte Begeisterung. Ab wann das Tinyhouse in die Produktion gehen könnte und wie viel es kosten wird, kann zum jetzigen Zeitpunkt allerdings noch nicht gesagt werden.

Kommentare öffnen

Stimme.de

Stimme.de

Kommentare